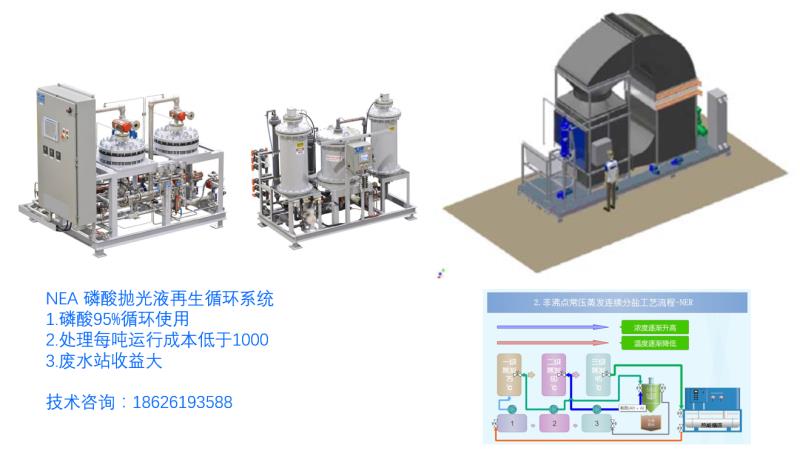

含磷酸废水废液/抛光液提纯回收再生系统

概述:

据行业综合调研统计,我国废酸中无机废酸约占65%,有机废酸约占35%。其中:化学工业领域每年产生各种浓度的废酸接近8000万吨,属于产生废酸的大户;钢铁企业、金属加工及酸洗领域年产生各种废酸约6500万吨;另外在轻工业、石油冶炼业、纤维工业、矿产加工业、蓄电池工业、及核材料工业等领域,每年产生的废酸也要超过5000万吨。由此推算,我国每年产生废酸总量在2亿吨以上。这是一个极为庞大的数字。

废酸对地下水的危害远大于一般的化工废水,它在渗入地下的同时,还将岩石、土壤中的碳酸盐、亚硫酸盐、硫化物等反应,生成二氧化硫、硫化氢等有害气体并散发到空气中,对大气造成污染。在废酸产生量较大的行业,如有色金属、钛***行业,排出的废酸中含有大量重金属,溶解进入河流或地下,对河流或地下水造成严重污染,用这些被污染的水灌溉,又对土壤造成了严重污染。据环保部调查,我国近20%的土壤已被污染。有机化工排出的废酸含有大量的有机物,有些事致癌的而且不可降解。也有企业将这些废酸加以利用,如生产磷肥、硫酸铵、硫酸镁、造纸厂利用废硫酸中和造纸碱液生产有机肥等,如果不科学有效处理,有害物质随肥料进入土壤,先污染地表水,并进一步渗入地下或随雨水进入河流,污染河底和地下水,更为可怕的是用被污染的水灌溉,引起土壤酸化,重金属在酸性土壤中活性较高也易被植物吸收,这些有机或无机有害物随植物进入食物,对食品安全造成重大隐患。所以目前废酸处理所面临的主要问题具体表现在:废酸应用的技术标准还不完善;废酸处理技术还有待提高;废酸利用补贴的经济政策不足以支持企业利用废酸的积极性;其他生产领域综合利用废酸(水处理剂、化肥工业、水泥行业等)已经带来一定的环境风险。

中国循环经济科技成果转化中心副主任/总工程师曲睿晶就国内废酸处理做过如下总结:1.减量化:尽量减少废酸形成的危废污泥是核心;2.资源化:循环利用是废酸的综合利用的捷径; 3.无害化:妥善安全处置是废酸处理的基本要求。对废酸处理提出的建议:1.从技术革新,工艺和设备改造升级等方面强化废酸处理的减量化; 2.从观念、技术和管理等方面推广废酸处理的资源化;3.从法规、规范和制度等方面推进废酸处理的无害化。用资源化作为桥梁和纽带,促进实现减量化方针,必须达到无害化标准。

中国废弃化学品处置标准化技术委员会秘书长王琪主任常年来主持废弃化学品处理处置规范的制定与修正工作,他曾经在多次报告中指出:资源综合利用是我国经济和社会发展中一项长远的战略方针,也是一项重大的技术经济政策,对于贯彻落实节约资源和保护环境基本国策,提高资源利用效率,发展循环经济,缓解工业化和城镇化进程中日趋强化的资源环境约束,加快经济发展方式转变,增强可持续发展能力具有重要意义。《标准化事业发展“十二五”规划》明确提出要“大力推进节能、资源循环利用、环保等方面的技术、装备、产品及服务标准化工作”。中国石油和化学联合会《石化行业“十二五”标准化发展指南》中也提出“以调整产业结构、转变生产方式为核心,以节能、环保、健康、安全为重点,加强标准体系建设和重点领域标准制修订工作”,将资源节约与综合利用列入到标准化重点领域。废弃化学品处置标标准化工作以此为指导,以“调结构,转方式”为中心,运用系统方法,坚持企业为主和自主创新的原则,重点加强综合利用废弃化学品处置领域标准化工作。

背景:

1. 技术背景

欧美国家酸回收循环利用在60-70年底已经工业化成熟应用,而我们国家刚刚起步,技术还没有形成体系,针对国外的技术仍然没有吸收消化,目前处于囫囵吞枣阶段,有企业在做但是技术没有吃透,产品性能不稳定,无法给企业解决问题。通常情况下,每个循环周期仅能够处理很小体积的溶液(小于离子交换树脂床的体积)。这一限制以及对大多数交换过程工艺的标准工程设计,使得酸阻滞工艺一直被推迟到20世纪90年代后期才成功的进行了商业化。由于浅层床技术所使用的是一个填料塔以及逆流再生工艺,所以其克服了传统设计所面临的稀释问题以及控制问题。

第一套酸净化装置(APU)于1979年被运用于铝工业,以对阳极氧化工艺的硫酸进行回收处理。之后,多个行业将其广泛用于对不同种类酸的回收过程,其中包括对湿法冶金废水进行处理。到目前为止,全球范围内存有超过300套酸净化装置(APU)装置。其中,大多数都被用于金属精饰加工行业,用以克服传统设计所面临的稀释问题以及控制问题。

2.行业市场情况

而目前我国可开采的保有磷矿资源储量只有21.11亿吨,其中,品位大于30%的富矿仅占一半左右,以目前的开采速度大约20年左右就能开采完。这意味着磷矿资源将在未来迅速枯竭,所以磷矿资源已经被我国定性为战略性资源。

科技部通知,2018年度国家重点研发计划固废资源化重点专项已经开始组织申报,申报工作将于8月底结束。该专项执行期从2018~2022年,包括33个研究方向,国拨经费概算约8.5亿元。其中的磷石膏、工业污泥、废旧线路板和废轮胎均为化工固废利用的难点。专项将从国家层面组织技术攻关,围绕源头减量—智能分类—高效转化—清洁利用—精深加工—精准管控全技术链,开发整装成套的固废资源化利用技术。

在磷资源清洁利用与重污染固废源头近零排放技术方向,专项要求,开发的中低品位磷矿磷酸清洁生产技术及装备须涵盖非湿法生产技术,其中采用非湿法工艺生产磷酸过程P2O5综合收率大于85%,湿法工艺生产磷酸过程P2O5综合收率大于95%,重污染固废源头减排率大于90%。

在废线路板和废轮胎方向,专项要求复合材料制品有机废料利用比例要大于50%,并通过国家环保产品认证;有机物热解率要大于98%,裂解油捕集率大于98%,溴化物脱除率大于99%。实现废轮胎综合利用率大于95%、连续高效裂解装备综合能耗小于350千瓦时/吨、高品质产品有效收率大于75%、单台处理能力大于30吨/天的考核目标。

3.国家政策推动

1. 概述

在化工废水/金属表面处理/铝合金表面处理精加工行业常用强无机酸(磷酸,硫酸,硝酸)来去除表面的氧化物以减少对后续生产操作的影响。在很大程度上这些氧化物是被酸溶解的,并且随着溶解的铝合金表面处理浓度的增加游离酸的浓度也相应减少。虽然新的酸可被加入到溶液中以弥补这一点,但是当铝合金表面处理浓度增加的时候,氧化物去除率(酸洗)通常会降低。当氧化皮不再被充分去除的时候,这些酸液就必须被倒掉。

这种操作方法会引起生产率有关的问题。含有溶解的铁含量很低的新配制的酸洗浴是非常强劲的,并可能导致过度酸洗。由于酸洗而接近报废的质量不合格的材料也可能会产生。返工可能是必要的,以防止出现后续的表面处理工艺问题。

此外,用废了的磷酸基抛光液也包含了大量的未使用的或“游离”酸。用废了的磷酸基抛光液中的游离酸代表了有价值的化学品和废物处理的责任双方面的的亏损。因此磷酸基抛光液的连续电化学抛光/化学抛光可以提供为铝合金精装饰生产商带来如下优势:

l 降低返工率,统一产品质量

l 增加平均的酸洗速度

l 减少化学品消耗

l 减少废物处理要求

2. 废磷酸提纯/含磷酸抛光液处理工艺

固定短床技术+特种分离膜技术(有吸附强酸而排除这些酸的铝合金表面处理盐的能力的特殊固定短床技术)。并且这些酸可以很容易地用水从固定短床技术粒上冲洗出来。虽然这现象,被称为“酸迟滞” ,研究人员在六十年代初已经发现了这种现象,但是它在那时候并没有被成功的商业化,这很可能是由于传统的 IX 设备设计的局限性。

当今酸迟滞工作正在进行中,多伦多大学发明了一种新的固定短床技术工艺。这种全新的方法近似于固定短床技术体现了一些独特的设计特点:

l 细网固定短床技术粒—增加每立方英尺的表面积,提高反应动力学

l 矮固定短床技术床—减少压力降和设备尺寸

l 固定固定短床技术床—尽量减少相互混合和稀释进料和再生时间

l 逆流进水—以最大限度地提高进料和再生步骤的化学效率

3. 磷酸抛光液处理系统设计

待回收的磷酸抛光液液首先进入过滤隔油池,去除固体颗粒后自流入磷酸抛光液池,由泵压送至过滤器,进一步去除杂质,出水进入缓冲箱,再经泵压送入复合膜+固定床技术吸收罐,铝合金表面处理盐排出复合膜+固定床技术吸收罐,经复合膜+固定床技术吸收罐吸附的游离酸再用纯水脱附固定短床技术床上的游离酸,经过低温蒸发浓缩后,生成的再生酸再回用于生产工艺中。

4. 复合膜+固定床技术回收磷酸抛光液液特点

(1) 能连续去除铝合金表面处理离子,补充浓酸,可保证酸洗槽内酸浓度,提高酸洗速度,保证产品质量。

(2) 全自动控制,减少工作量及酸用量。

(3) 减少酸洗废水处理的碱用量和污泥产生量。

(4) 日常运营成本低廉,每吨磷酸抛光液处理仅消耗0.3立方蒸汽和20-30度电。

5. 商业作用及运营:

目的价值:减少废水站污泥量,总磷可以降低80-90%,提纯的磷酸接近CP级别可以二次销售(可开抛光液/回收磷酸出售)

条件:

1. 工厂/企业/园区至少每天有4-5吨磷酸总量的排入,磷酸的回收率90-95%,废水过来可以是废液形式和清洗水形式(清洗水总酸浓度不能低于20%)废液可以需要单独收集运送到提纯系统附近,废液不能混入清洗水不利于提纯,另外清洗水和废液严禁混入其他料液,否则无法回收提纯。

2. 本系统回收抛光液中的全部磷酸,和一部分硫酸,所以收集的磷酸基抛光液中的硫酸含量不能太多,磷硫比例控制在大于3:1体系的。

3. 清洗水抛光液中不能混入染色料/油污/溶剂等其他杂质。

4. 提纯后的磷酸抛光液品质保证的前提下,园区合作单位必须愿意使用(可以按市场价磷酸单价的8折出售再次使用)

5. 提纯回收酸的标准:

铝离子含量:3-5g/L,铝离子脱除率90-95%

磷酸/总酸浓度:80-85%,

外观:清澈透明,等同CP级别磷酸性状

其他杂质:少量硫酸

投入/产出效益计算:

1. 投入:每天处理5t抛光老化液系统大致造价300-350万,系统设计寿命3-5年。

2. 产出效益:磷酸市场单价=5000元/t,回收酸单价(二次销售8折):5000*0.8=4000元/t,每天产生效益:5*4000=20000元/D,每个月按25天计算:25*20,000=50,0000元/月,年收益:10*50≈500-62-50≈398万/年。客户的危废收益每吨废液回收费用4500元/吨,每年收益:4500*5*20*10=450万-运输开销450*0.2=90万=360万,最终得益:398+360=758万。

3. 回收提纯需要的成本:

a. 电费:30kw/H,每天20h运行费用:30*0.8*20=480元/天

b. 热能费用:蒸发水10-12t/D-每小时蒸发0.5-1t计算,三效蒸发系统能耗0.3m3蒸汽,运行费用=蒸汽费用300元/m3*0.3=100元/h,每天热能费用:20*100=2000元/天

c. 总费用:电费+热能=480+2000=2480元/天,每年总费用≈62万

d. 人工/耗材/维保:2名工人=20万/年,耗材+维保=20万/年

4. 工艺流程:

a. 稀释后精密过滤:去除颗粒悬浮物油污

b. 磷硫平衡预分离

c. 回收一部分磷硫酸同时磷酸铝转化成硫酸铝

d. 分离铝离子后转化硫酸铝(硫酸铝可以进一步加工成工业原料出售)

e. 提纯净化后磷硫酸蒸发浓缩到80-85%,灌装后再次循环使用。

GER技术

2019.03.09